3c電子

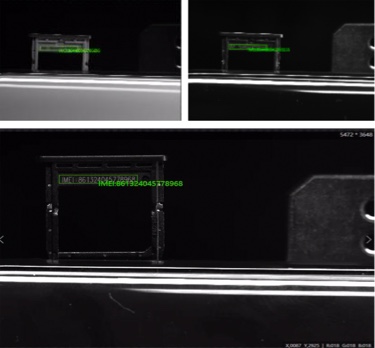

手機(jī)卡托OCR檢測(cè)

項(xiàng)目背景:

手機(jī)卡托上字符識(shí)別,卡托種類多,不同種類產(chǎn)品間字符顏色���、背景不同,且拍攝時(shí)卡托位置不固定,傳統(tǒng)算法較難識(shí)別準(zhǔn)確,采用深度學(xué)習(xí)字符識(shí)別解決傳統(tǒng)算法難題��。

項(xiàng)目難點(diǎn):

- · 產(chǎn)品背景����、字符顏色不同,位置波動(dòng)���。

3c電子

手機(jī)卡托OCR檢測(cè)

在大型家電行業(yè)中���,流水線檢查產(chǎn)品配件數(shù)量和種類是否正確,需要人工逐件檢查����,不僅人工成本極高,且效率低下�、易錯(cuò)率高。此項(xiàng)目需求也是大多數(shù)工廠流水線作業(yè)的代表���。

項(xiàng)目背景:

手機(jī)卡托上字符識(shí)別,卡托種類多,不同種類產(chǎn)品間字符顏色���、背景不同,且拍攝時(shí)卡托位置不固定,傳統(tǒng)算法較難識(shí)別準(zhǔn)確,采用深度學(xué)習(xí)字符識(shí)別解決傳統(tǒng)算法難題��。

項(xiàng)目難點(diǎn):

- · 產(chǎn)品背景、字符顏色不同,位置波動(dòng)���。

家電制造

LOGO防錯(cuò)漏檢測(cè)

風(fēng)扇裝飾環(huán)LOGO的檢測(cè)需要工作人員憑借肉眼識(shí)別�,工件尺寸差別小、內(nèi)容差異性小�,工作人員在工廠環(huán)境中長(zhǎng)時(shí)間的工作,常常會(huì)出現(xiàn)識(shí)別錯(cuò)誤的現(xiàn)象發(fā)生����,工作效率低下���。

項(xiàng)目難點(diǎn):

· 現(xiàn)場(chǎng)環(huán)境復(fù)雜��,對(duì)于光照的要求較高

· 工件尺寸����、標(biāo)識(shí)種類較多

· 裝置靈活度要求高

· 工件表面有薄膜�,對(duì)于圖像處理的要求高

項(xiàng)目效果:

· 正確識(shí)別LOGO的判斷能力≥99.9%

· 檢測(cè)無(wú)遺漏,全面性更強(qiáng)����,過(guò)檢率提升10%

· 生產(chǎn)節(jié)拍≤3s/pcs(穩(wěn)定檢測(cè))

· 代替人工�,并保證穩(wěn)定性

技術(shù)優(yōu)勢(shì):

· 柔性自定義光源�����,做到精準(zhǔn)光照

· 深度學(xué)習(xí)技術(shù)����,快速識(shí)別不同缺陷特征數(shù)據(jù)

· 成像速度快、工作流程短

· 識(shí)別準(zhǔn)確度和效率高

≥99.9%

正確識(shí)別LOGO的判斷能力

家電制造

視覺(jué)引導(dǎo)螺絲鎖付

鎖付產(chǎn)品為空調(diào)外機(jī)面罩�����,前端工序由人工手動(dòng)完成面罩與蓋板準(zhǔn)確貼合螺絲孔位后鎖付螺絲�����,實(shí)際作業(yè)中�,由于材料差異以及輸送過(guò)程中的振動(dòng)摩擦,容易出現(xiàn)各式各樣的缺陷���,難以被傳統(tǒng)視覺(jué)算子檢測(cè)出��。

項(xiàng)目難點(diǎn):

· 面罩脫落��、錯(cuò)位����、堵孔等各樣缺陷

· 孔位特征差異較大

· 需要進(jìn)行鎖付前糾偏

項(xiàng)目效果:

· 可高效地計(jì)算出多層孔位對(duì)齊的偏差姿態(tài)與最佳螺絲鎖付點(diǎn)

· 實(shí)現(xiàn)在孔位錯(cuò)位情況下,動(dòng)態(tài)調(diào)整螺絲刀位姿進(jìn)行孔位糾偏著點(diǎn)鎖緊

· 可以滿足各種情況下螺絲孔位安裝狀態(tài)的檢出

技術(shù)優(yōu)勢(shì):

· 采用多尺度特征融合學(xué)習(xí)算法與對(duì)抗重建模型

· 抗干擾能力強(qiáng)���、穩(wěn)定性高��、兼容性廣

· 采用孔位評(píng)估策略和手眼協(xié)同動(dòng)態(tài)糾偏算法

家電制造

OCR錯(cuò)漏檢測(cè)

內(nèi)機(jī)外殼的品牌LOGO以及商標(biāo)絲印生產(chǎn)時(shí)會(huì)有缺損和錯(cuò)誤的情況�����,同時(shí)裝配階段也會(huì)發(fā)生混料問(wèn)題��。由于生產(chǎn)量巨大���,人工質(zhì)檢已經(jīng)不能滿足生產(chǎn)效率�。

項(xiàng)目難點(diǎn):

· 多種不同型號(hào)的產(chǎn)品

· 商標(biāo)絲印各不相同,軟件切換時(shí)間短

· 單位檢測(cè)時(shí)間需要判斷多個(gè)圖像特征

· 缺陷類型多樣�,產(chǎn)品成像角度不穩(wěn)定

項(xiàng)目效果:

· 實(shí)現(xiàn)多種型號(hào)產(chǎn)品自動(dòng)檢測(cè),有效防止混料�����、錯(cuò)料情況

· 高效作業(yè)��,已能夠完全替代人工質(zhì)檢,提升效率25%

· 識(shí)別準(zhǔn)確率超99.9%����,低延時(shí)毫秒響應(yīng)

技術(shù)優(yōu)勢(shì):

· 深度學(xué)習(xí)視覺(jué)平臺(tái),秒級(jí)切換不同產(chǎn)品型號(hào)生產(chǎn)

· 高性能軟件架構(gòu)提升識(shí)別效率

· 自研算法�����,動(dòng)態(tài)判斷產(chǎn)品字符內(nèi)容

· 采用并發(fā)與異步等方式提升單位時(shí)間處理次數(shù)

家電制造

運(yùn)動(dòng)在線噴塑件缺陷檢測(cè)

在產(chǎn)品沖壓過(guò)程中���,由于機(jī)床在生產(chǎn)過(guò)程中會(huì)產(chǎn)生細(xì)小的金屬碎屑���,以及機(jī)床本身出現(xiàn)故障,導(dǎo)致沖壓產(chǎn)品的表面產(chǎn)生多種不規(guī)則的缺陷�,人眼觀察難度巨大,人工質(zhì)檢已經(jīng)無(wú)法滿足生產(chǎn)效率要求��。

項(xiàng)目難點(diǎn):

· 缺陷類型多樣����、分布不規(guī)則

· 對(duì)光學(xué)要求較高,需一次成像檢測(cè)所有缺陷特征

· 產(chǎn)品有五個(gè)面需要檢測(cè)��,對(duì)算法要求較高

· 完整的產(chǎn)品檢測(cè)流程較長(zhǎng),需要內(nèi)外聯(lián)動(dòng)機(jī)器人

項(xiàng)目效果:

· 已實(shí)現(xiàn)多產(chǎn)品型號(hào)的自動(dòng)檢測(cè)���,實(shí)現(xiàn)秒級(jí)切換

· 良品率提升10%�����,節(jié)省生產(chǎn)成本15%

· 識(shí)別準(zhǔn)確率超99%�����,提升30%工作效率

· 高效作業(yè)�,已能夠完全替代人工質(zhì)檢

技術(shù)優(yōu)勢(shì):

· 采用多尺度特征融合學(xué)習(xí)算法與對(duì)抗重建模型

· 自研視覺(jué)算法��,對(duì)缺陷特征進(jìn)行分類以及二次處理

· 采用自研深度學(xué)習(xí)視覺(jué)平臺(tái)��,有效聯(lián)動(dòng)外部設(shè)備

· 使用成像自適應(yīng)算法���,適配多種尺寸

3C行業(yè)

PCB板底檢測(cè)

PCB板是電子信息產(chǎn)業(yè)不可或缺的基材���,在生產(chǎn)制造過(guò)程中����,短路、焊橋、開(kāi)路�����、元器件松動(dòng)或錯(cuò)位等缺陷檢測(cè)���,是對(duì)產(chǎn)品質(zhì)量把控的不可或缺一環(huán)�。

項(xiàng)目難點(diǎn):

· 檢測(cè)項(xiàng)目較多:連焊�����、虛焊���、空焊�����、無(wú)引腳等

· 檢測(cè)目標(biāo)小����,形狀多種���、數(shù)量多

· 檢測(cè)目標(biāo)規(guī)格不同����,難以控制適配所有產(chǎn)品的光照環(huán)境和拍攝距離

· 產(chǎn)品運(yùn)動(dòng)控制系統(tǒng)成本昂貴

項(xiàng)目效果:

· 檢測(cè)準(zhǔn)確性和一致性明顯優(yōu)于質(zhì)檢員水平

· 識(shí)別效果精準(zhǔn)度≥99.9%

· 精準(zhǔn)實(shí)現(xiàn)對(duì)小型缺陷的識(shí)別,缺陷檢測(cè)精度提升20%

· 設(shè)備直通率90%以上�,大幅度點(diǎn)降低控制系統(tǒng)成本

技術(shù)優(yōu)勢(shì):

· 大量樣本數(shù)據(jù)累積,全面覆蓋各類缺陷

· 識(shí)別效率高�,精確檢測(cè)不同類型缺陷

· 隨需構(gòu)建算法模型,快速鎖定小型缺陷

· 智能抓取算法���,適配各類機(jī)臺(tái)軌道結(jié)構(gòu)

≥99.9%

識(shí)別效果精準(zhǔn)度

3C行業(yè)

電阻焊接缺陷檢測(cè)

在焊接生產(chǎn)過(guò)程中���,由于各種因素的影響,往往會(huì)產(chǎn)生各種焊接缺陷�。焊接缺陷不僅會(huì)影響焊縫的美觀,還有可能減小焊縫的有效承載面積��,造成應(yīng)力集中引起斷裂��,直接影響焊接結(jié)構(gòu)使用的可靠性�。

項(xiàng)目難點(diǎn):

· 缺陷的表現(xiàn)特征跨度大,具有無(wú)規(guī)則性�,無(wú)邊界性

· 產(chǎn)品缺陷產(chǎn)生位置受結(jié)構(gòu)影響,無(wú)法采用統(tǒng)一的拍照角度

· 不同角度的視角會(huì)引入復(fù)雜背景的干擾

項(xiàng)目效果:

· 實(shí)現(xiàn)局部微小缺陷與全局性大缺陷的同時(shí)檢出

· 解決焊接缺陷的規(guī)則性邊界性問(wèn)題

· 滿足多視角下的缺陷識(shí)別����,檢測(cè)率高達(dá)99.9%

技術(shù)優(yōu)勢(shì):

· AI視覺(jué)技術(shù)進(jìn)行前景背景分割

· 視覺(jué)注意力機(jī)制對(duì)焊接區(qū)域進(jìn)行強(qiáng)化學(xué)習(xí)

· 多維度特征提取與多尺度識(shí)別

3C行業(yè)

精沖件缺陷檢測(cè)

由于精沖件加工工藝特殊、零件形狀復(fù)雜��,可能存在各式各樣的缺陷�。這樣的精沖件外觀缺陷難以高效檢測(cè),檢測(cè)準(zhǔn)確性和檢測(cè)穩(wěn)定性較差�、容易誤判。

項(xiàng)目難點(diǎn):

· 工藝精度較高����,缺陷尺寸微小,肉眼難以觀察

· 產(chǎn)品表面殘留大量明顯的銑痕

· 缺陷相近特征�����,對(duì)缺陷分辨有比較大的干擾

項(xiàng)目效果:

· 極大的提高微小缺陷的檢出率�����,高達(dá)98%

· 背景紋理抗干擾識(shí)別能力泛化性�����,提升20%

· 精準(zhǔn)實(shí)現(xiàn)對(duì)缺陷的識(shí)別����,缺陷檢測(cè)精度≥99.9%

· 大幅度提高生產(chǎn)效率����,更好地控制生產(chǎn)質(zhì)量

技術(shù)優(yōu)勢(shì):

· 多尺度特征融合訓(xùn)練與小目標(biāo)缺陷檢測(cè)技術(shù)

· AI技術(shù)學(xué)習(xí)銑痕特征����,增強(qiáng)缺陷識(shí)別抗干擾性

· 采用生成對(duì)抗神經(jīng)網(wǎng)絡(luò)進(jìn)行銑痕缺陷背景融合

3C行業(yè)

交換機(jī)鈑金外觀缺陷檢測(cè)

在生產(chǎn)制造的檢測(cè)測(cè)量環(huán)節(jié),因?yàn)榧庸きh(huán)節(jié)多樣化�、鈑金件規(guī)格種類繁多等原因,傳統(tǒng)檢測(cè)方法難以全方位檢測(cè)出有缺陷的鈑金件��,效率低且無(wú)法實(shí)現(xiàn)同類型缺陷的分揀�����。

項(xiàng)目難點(diǎn):

· 缺陷類型多樣化

· 尺寸差異大��,單個(gè)相機(jī)視野無(wú)法覆蓋

· 傳統(tǒng)視覺(jué)建模板頻繁�,標(biāo)記難度大,換型困難

· 光學(xué)不均勻性使局部檢測(cè)特征弱

項(xiàng)目效果:

· 降低產(chǎn)品換型建模的頻率�,大幅減少用戶操作換型工作量

· 提升微弱特征在感受野的差異化

· 增強(qiáng)目標(biāo)缺陷的紋理特征

· 提升缺陷的準(zhǔn)確識(shí)別與反射噪點(diǎn)的抗干擾性

技術(shù)優(yōu)勢(shì):

· 多源圖像高精度拼接

· 多尺度圖像目標(biāo)檢測(cè)和增強(qiáng)學(xué)習(xí)技術(shù)

· 采取區(qū)域特征圖提取、微弱特征增強(qiáng)與特征圖像分解等關(guān)鍵算法

物流行業(yè)

周轉(zhuǎn)箱拆垛檢測(cè)

周轉(zhuǎn)箱是當(dāng)今工廠中必不可少的物流載體���,關(guān)于它們的拆垛應(yīng)用�,有不少難題��,垛形復(fù)雜多變、箱體種類繁多等等����,周轉(zhuǎn)箱拆垛的自動(dòng)化轉(zhuǎn)型是物流行業(yè)快速發(fā)展的重要一環(huán)��。

項(xiàng)目難點(diǎn):

· 周轉(zhuǎn)箱重量大���、SKU種類繁多���、周轉(zhuǎn)箱表面圖案復(fù)雜

· 180秒內(nèi)需要完成整垛周轉(zhuǎn)箱全流程拆跺及安置

· 同步完成視覺(jué)測(cè)距、定位����、探測(cè)以及路線規(guī)劃算法

項(xiàng)目效果:

· 24小時(shí)工作,節(jié)省人力成本60%

· 精準(zhǔn)識(shí)別多種箱體

· 通過(guò)和機(jī)械臂的協(xié)同工作���,識(shí)別錯(cuò)誤率0.1%

技術(shù)優(yōu)勢(shì):

· 集拍照���、點(diǎn)云生成、位置獲取等于一體

· 3D相機(jī)+深度學(xué)習(xí)+機(jī)器視覺(jué)��,多維融合

· 自研上千種算法模型��,快速完成應(yīng)用搭建

物流行業(yè)

化妝品分揀項(xiàng)目

化妝品生產(chǎn)廠中,容易出現(xiàn)不同種類的化妝品混合的現(xiàn)象����。但因?yàn)榛瘖y品種類繁多且結(jié)構(gòu)復(fù)雜,不易進(jìn)行歸納整理�,人工分揀不僅成本不斷升高,且常會(huì)出現(xiàn)分揀錯(cuò)誤等現(xiàn)象����。

項(xiàng)目難點(diǎn):

· 化妝品種類繁多且結(jié)構(gòu)復(fù)雜

· 要求處理速度最快、頻率高

· 需要在較小的空間內(nèi)完成產(chǎn)品分揀

項(xiàng)目效果:

· 24小時(shí)工作�,節(jié)省人力成本40%-60%

· 分揀準(zhǔn)確率達(dá)99.9%

· 精準(zhǔn)識(shí)別并分類化妝品,通過(guò)和機(jī)械臂的協(xié)同工作�,識(shí)別錯(cuò)誤率低于0.01%

· 和人工作業(yè)相比,持續(xù)作業(yè)速度可提升1倍

技術(shù)優(yōu)勢(shì):

· 自動(dòng)識(shí)別海量混雜抓取方式

· 多視角光場(chǎng)成像

· 深度學(xué)習(xí)算法�,持續(xù)不斷的優(yōu)化抓取結(jié)果

新能源

電池缺陷檢測(cè)

隨著新能源大力發(fā)展,電池的市場(chǎng)競(jìng)爭(zhēng)越來(lái)越大���,很多的廠商開(kāi)始著重提電池的出廠質(zhì)量�,傳統(tǒng)的檢測(cè)方法已經(jīng)不能滿足于現(xiàn)在的發(fā)展���,這就需要電池外觀缺陷檢測(cè)實(shí)現(xiàn)自動(dòng)化檢測(cè)���。

項(xiàng)目難點(diǎn):

· 涉及虛焊����、脫焊�、極群裝反、極柱變形�����、匯流排折彎���、極耳數(shù)量多種缺陷類型

· 缺陷材質(zhì)多樣

· 沒(méi)有統(tǒng)一的行業(yè)標(biāo)準(zhǔn),缺陷界限模糊�����,沒(méi)有明確的數(shù)據(jù)確定產(chǎn)品是否符合不良品

· 生產(chǎn)過(guò)程中不斷增加新的缺陷

· 現(xiàn)場(chǎng)設(shè)備限制����,待檢測(cè)產(chǎn)品位置存在偏移

技術(shù)優(yōu)勢(shì):

· 搭配英特爾 OpenVINO? 工具套件,輸出的更優(yōu)級(jí)CPU推理性能

· 結(jié)合深度學(xué)習(xí)技術(shù)�����,靈活應(yīng)對(duì)不同檢測(cè)場(chǎng)景的需求

· 融合人工智能分類識(shí)別模塊����,有效提高缺陷檢測(cè)效果

· 全幅面實(shí)時(shí)動(dòng)態(tài)視頻監(jiān)控���,監(jiān)控和檢測(cè)并行工作

· 標(biāo)準(zhǔn)嵌入式工業(yè)設(shè)計(jì),標(biāo)準(zhǔn)進(jìn)口硬件單元���,方便隨時(shí)升級(jí)和擴(kuò)展

項(xiàng)目效果:

· 0.01%漏檢�����,不超過(guò)5%過(guò)檢

· 快速剔除不良品����,讓出廠產(chǎn)品達(dá)到99%合格率

· 精準(zhǔn)實(shí)現(xiàn)對(duì)虛焊�����、脫焊����、極群裝反、極柱變形等缺陷的識(shí)別�����,檢測(cè)精度≥90%

新能源

氫燃料電池極板缺陷檢測(cè)

氫燃料電池極板在生產(chǎn)工藝中會(huì)產(chǎn)生劃傷、掉膜���、凹凸點(diǎn)�、臟污等缺陷���,依靠人工目測(cè)檢查的方式�,存在較高的誤檢��、漏檢�����,同時(shí)有些細(xì)小缺陷����,難以被肉眼檢測(cè)出�����,容易造成不良品的流出����。

項(xiàng)目難點(diǎn):

· 缺陷多樣化���、分布不規(guī)則

· 局部特征和缺陷特征具有很高的相似度

· 缺陷尺寸在絲米級(jí)別,類別差不明顯

· 缺陷規(guī)則的方向性��,較難實(shí)現(xiàn)全部缺陷檢出

項(xiàng)目效果:

· 增強(qiáng)了對(duì)電池極板上的干擾紋理的適應(yīng)性���,誤檢率降低了20%

· 實(shí)現(xiàn)在絲米級(jí)精度下精確地對(duì)不同類型缺陷的對(duì)比分類����,精準(zhǔn)度高達(dá)99.9%

· 實(shí)現(xiàn)同一產(chǎn)品的不同角度識(shí)別的融合處理��,準(zhǔn)確率高��、穩(wěn)定�����、覆蓋面廣

技術(shù)優(yōu)勢(shì):

· 背景感知����、強(qiáng)化學(xué)習(xí)等AI技術(shù)

· 多尺度特征融合訓(xùn)練與小目標(biāo)缺陷檢測(cè)技術(shù)

· 多角度圖像采集點(diǎn)智能協(xié)同方案

· 像素級(jí)輪廓特征處理算法

木材加工

木材加工高精度線圓測(cè)量

木材加工的質(zhì)量決定木材成品的質(zhì)量,木板板材生產(chǎn)中按照設(shè)計(jì)圖紙對(duì)木板進(jìn)行打孔作業(yè)���,容易產(chǎn)生孔徑誤差�,孔位偏移等問(wèn)題。

項(xiàng)目難點(diǎn):

· 生產(chǎn)中對(duì)孔位��、孔徑尺寸精度要求高����,誤差在絲米級(jí)別

· 生產(chǎn)的木板材尺寸差異大,視覺(jué)檢測(cè)視場(chǎng)覆蓋面不足

· 孔位孔徑規(guī)格多��、數(shù)量多��,創(chuàng)建模板工作量大�����,產(chǎn)品換型困難

項(xiàng)目效果:

· 滿足大視場(chǎng)大尺寸產(chǎn)品的全覆蓋高精度測(cè)量

· 實(shí)現(xiàn)木板材圖紙與打孔規(guī)格全自動(dòng)識(shí)別

· 無(wú)需重復(fù)手動(dòng)創(chuàng)建模板和產(chǎn)品換型����,提升柔性檢測(cè)的兼容性

技術(shù)優(yōu)勢(shì):

· 多角度圖像采集點(diǎn)智能協(xié)同方案

· AI技術(shù)提取學(xué)習(xí)木板材孔位加工特征

木材加工

木材缺陷檢測(cè)

實(shí)木家具生產(chǎn)中�,木材的結(jié)節(jié)、蟲蛀�、開(kāi)裂、油漬�、邊皮等主要缺陷會(huì)影響其出材率��,進(jìn)而提高成本��。因此�����,精準(zhǔn)識(shí)別缺陷位置和缺陷范圍�����,才能夠有效實(shí)現(xiàn)“木材優(yōu)選切割”�,提升出材率����。

項(xiàng)目難點(diǎn):

· 同一種缺陷下的顏色、紋理和形狀都會(huì)有很大差異

· 部分活結(jié)節(jié)缺陷從成像上看幾乎與木材本身的花紋無(wú)異

· 木材作為一種自然材料���,缺陷不一致性極大

項(xiàng)目效果:

· 尺寸兼容性強(qiáng):寬度30-400mm�����、長(zhǎng)度100-6000mm

· 檢測(cè)速度最快可支持4m/s

· 漏檢率≤0.05%

技術(shù)優(yōu)勢(shì):

· AI算法對(duì)各類缺陷的大量圖像樣本進(jìn)行學(xué)習(xí)

· 每類缺陷都建有一個(gè)準(zhǔn)確的算法模型

· 利用目標(biāo)識(shí)別對(duì)木材常見(jiàn)缺陷進(jìn)行精準(zhǔn)定

木材加工

地板花紋分類

地板的花紋是樹(shù)木自然生長(zhǎng)形成的�,花紋都是隨機(jī)分布�,且切割的方向也會(huì)影響花紋的形狀�。因此木材在切割成地板后���,每一片的紋理都會(huì)有差異��,傳統(tǒng)的機(jī)器視覺(jué)識(shí)別無(wú)法滿足極其不規(guī)則的分類需求���。

項(xiàng)目難點(diǎn):

· 花紋排列極不規(guī)則

· 同一類花紋,各自的花紋排列都差別很大

· 不同樹(shù)木的顏色差異很大

· 傳統(tǒng)機(jī)器視覺(jué)無(wú)法很好的兼容不同顏色地板的識(shí)別

項(xiàng)目效果:

· 尺寸兼容性強(qiáng):寬度30-240mm����、長(zhǎng)度600-2200mm

· 不停線識(shí)別,產(chǎn)線生產(chǎn)效率提升30%

· 24小時(shí)連續(xù)識(shí)別���,降低20%的人工成本

技術(shù)優(yōu)勢(shì):

· 融合深度學(xué)習(xí)技術(shù)不斷提升識(shí)別精度����,實(shí)現(xiàn)精準(zhǔn)快速分類

· 利用目標(biāo)識(shí)別對(duì)結(jié)節(jié)����、傷疤等木材常見(jiàn)缺陷進(jìn)行自動(dòng)定位

木材加工

木碎屑顏色識(shí)別

木碎作為木材行業(yè)中具有廣泛用途的副產(chǎn)品��,是木漿造紙的重要組成部分����。在造紙過(guò)程中��,需要利用漂白粉對(duì)木碎進(jìn)行顏色調(diào)整��,而由于木碎顏色的不統(tǒng)一性����,易導(dǎo)致漂白粉劑量偏差����,提高生產(chǎn)成本。

項(xiàng)目難點(diǎn):

· 顏色�、紋理和形狀等方面差異性極大

· 深淺2種顏色的木碎相互摻雜,干擾算法判斷

· 木碎來(lái)料有干有濕����,干濕顏色各不相同

· 木碎來(lái)料批量大,顏色復(fù)雜且隨機(jī)性高

項(xiàng)目效果:

· 可快速完成對(duì)大批量復(fù)雜且隨機(jī)的木碎的顏色識(shí)別

· 檢測(cè)速度最快可支持4m/s

· 識(shí)別準(zhǔn)確率≥99.8%

· 識(shí)別結(jié)果實(shí)時(shí)輸出����,收料端人員可及時(shí)做出相應(yīng)調(diào)整

技術(shù)優(yōu)勢(shì):

· 深度學(xué)習(xí)算法,不斷提高樣本訓(xùn)練精準(zhǔn)度

· 訓(xùn)練模型可快速識(shí)別深淺木碎摻雜下的顏色

· 學(xué)習(xí)算法融合高頻細(xì)節(jié)�,穩(wěn)定判斷復(fù)雜顏色

· 算法學(xué)習(xí)無(wú)異物的木屑圖像,快速檢測(cè)出污染物

紡織行業(yè)

斷線檢測(cè)

在紡織生產(chǎn)工業(yè)中���,紡織機(jī)在紡紗過(guò)程中會(huì)出現(xiàn)突然斷線的情況��,且難以被肉眼檢測(cè)出�����,而一旦斷線為檢出人容易讓設(shè)備受到損壞���,直接造成紡織廠的紡紗系統(tǒng)不能有效地運(yùn)行��,進(jìn)而造成經(jīng)濟(jì)損失��。

項(xiàng)目難點(diǎn):

· 梳毛機(jī)對(duì)應(yīng)線筒的線圈數(shù)量不同

· 線色多種

· 現(xiàn)場(chǎng)設(shè)備結(jié)構(gòu)復(fù)雜,無(wú)法達(dá)到較優(yōu)的光環(huán)境和拍攝視角

· 工作人員頻繁更換線筒,檢測(cè)設(shè)備無(wú)法固定位置

· 為保證線圈品控,斷線后較短時(shí)間要續(xù)連

項(xiàng)目效果:

· 0.01%錯(cuò)漏率

· 較高分辨率和較高檢測(cè)速度��,提升整體效率20%

· 適用于各種使用場(chǎng)合

技術(shù)優(yōu)勢(shì):

· 輕轍平臺(tái)搭建業(yè)務(wù)流程

· 多相機(jī)串聯(lián)接入����,對(duì)定位�、分割算法的場(chǎng)景復(fù)用

· 機(jī)器視覺(jué)融合深度學(xué)習(xí),對(duì)產(chǎn)品特征大量學(xué)習(xí)����,不斷提升識(shí)別效果

其他行業(yè)

電力線路桿號(hào)牌分揀

線路桿塔的桿號(hào)牌是線路桿塔的“身份證”,擔(dān)負(fù)著宣傳電力知識(shí)、安全警示的作用����,桿號(hào)牌的字跡模糊��、脫落等現(xiàn)象����,給線路巡視檢修、故障搶修等工作帶來(lái)許多潛在的隱患�����。

項(xiàng)目難點(diǎn):

· 桿號(hào)牌字符不確定��,無(wú)法預(yù)置字符庫(kù)方式建立圖像字符模板

· 字符方向與來(lái)料多樣���,存在相近字符的干擾

· 字符存在擠壓變形����,影響字符檢出

項(xiàng)目效果:

· 實(shí)現(xiàn)部分字符缺損��,漏檢���,小數(shù)點(diǎn)符號(hào)干擾的情況下對(duì)所有字符聯(lián)想檢出

· 有效提升變形字符的識(shí)別率�����,高達(dá)90%

· 有效規(guī)避文本方向帶來(lái)的近似字符干擾���,檢出率精準(zhǔn)度提升20%

技術(shù)優(yōu)勢(shì):

· 文本檢測(cè)算法與優(yōu)化SVTR文本識(shí)別算法

· 采用文本方向分類器算法

· 文本尺度修正算法��,規(guī)范字符尺度處理上的統(tǒng)一性

其他行業(yè)

機(jī)加工滾子打痕缺陷檢測(cè)

滾子兩個(gè)端面經(jīng)過(guò)內(nèi)外徑精加工與雙端面研磨工藝���,來(lái)料表面存在研磨劃痕和切削液殘留,在光學(xué)成像中與端面亮點(diǎn)缺陷同樣呈現(xiàn)高亮特性�����,傳統(tǒng)視覺(jué)算法無(wú)法區(qū)分�。

項(xiàng)目難點(diǎn):

· 缺陷尺寸在絲米級(jí)別,肉眼不易觀察

· 端面缺陷存在相近干擾

· 不易區(qū)分檢測(cè)目標(biāo)與其他光學(xué)噪點(diǎn)

項(xiàng)目效果:

· 極大的提高微小缺陷的檢出率

· 微小的缺陷尺寸特征完成放大增強(qiáng)處理

· 微小缺陷檢測(cè)精度≥0.1mm

· 缺陷檢出率≥99.9%

技術(shù)優(yōu)勢(shì):

· 多尺度特征融合訓(xùn)練與小目標(biāo)缺陷檢測(cè)技術(shù)

· AI+視覺(jué)技術(shù)�,解決相近缺陷干擾因素

· 采用分辨率高、抗干擾能力強(qiáng)�����、受光線影響小的光源方案

其他行業(yè)

豬肉分類��、貼標(biāo)

盒裝豬肉需要在豬肉分類裝盒且封膜后貼標(biāo)簽,過(guò)程中����,由于豬肉種類繁多復(fù)雜,且常伴隨著來(lái)料混雜的情況����,依靠人工肉眼分類貼標(biāo)���,不僅易出現(xiàn)錯(cuò)貼�����,且工作效率低下��,人工成本大�。

項(xiàng)目難點(diǎn):

· 超50多類的產(chǎn)品類別

· 相似類別眾多��,不易分辨

· 同一類別的肉在顏色上存在較大差異

· 同一類別的肉在形狀上存在較大差異

項(xiàng)目效果:

· 識(shí)別速度≥100盒/分鐘

· 大容量樣本庫(kù)���,多類肉都能做精準(zhǔn)識(shí)別

· 識(shí)別結(jié)果實(shí)時(shí)輸出到貼標(biāo)機(jī)�����,標(biāo)簽貼錯(cuò)率降低至1%�;

· 24小時(shí)連續(xù)識(shí)別,人工成本降低25%

技術(shù)優(yōu)勢(shì):

· 深度學(xué)習(xí)圖像樣本�,建立準(zhǔn)確算法模型,穩(wěn)定精準(zhǔn)分類

· 不受來(lái)料的隨機(jī)混料影響�,實(shí)時(shí)檢測(cè)且快速輸出對(duì)應(yīng)標(biāo)簽

· 新增品類只需簡(jiǎn)單的訓(xùn)練操作,耗時(shí)少�,不耽誤新品上線

其他行業(yè)

氣墊梳梳齒外觀檢測(cè)

氣墊梳的齒針缺陷檢測(cè)以人工全檢為主,但隨著市場(chǎng)體量進(jìn)一步擴(kuò)大����、產(chǎn)量持續(xù)增加,人工檢測(cè)效率已無(wú)法滿足生產(chǎn)需求����,此外人工檢測(cè)還伴有漏檢率高、錯(cuò)檢率高等問(wèn)題�,難以適應(yīng)市場(chǎng)發(fā)展。

項(xiàng)目難點(diǎn):

· 產(chǎn)品顏色多樣化����,顏色不同反光效果差異大

· 產(chǎn)品顏色的不確定性,導(dǎo)致打光難度高

· 不同顏色的齒針頂端成像效果差異大

· 一套算法兼容多種顏色�,難度很大

項(xiàng)目效果:

· 實(shí)現(xiàn)秒級(jí)檢測(cè),檢測(cè)效率提升35%

· 檢測(cè)精度0.5mm��,肉眼不易觀察到的缺陷也能輕易檢出

· 兼容性高,適配常規(guī)的所有尺寸和顏色

技術(shù)優(yōu)勢(shì):

· 利用輪廓儀掃描出產(chǎn)品整體的3D成像方案

· 采用405nm的短波長(zhǎng)激光��,大大降低顏色對(duì)成像影響

· 檢測(cè)精度高����,齒針短針超過(guò)0.5mm可被檢測(cè)出來(lái)

其他行業(yè)

缸體內(nèi)遺漏鋼珠檢測(cè)

“鋼珠流研磨”是發(fā)動(dòng)機(jī)缸體去毛刺的重要手段。缸體內(nèi)部孔道分布十分復(fù)雜�,研磨完成后難免會(huì)有鋼珠遺留在缸體內(nèi)部,因此需要進(jìn)行檢測(cè)����。傳統(tǒng)的人工全檢��,會(huì)出現(xiàn)漏檢�����、誤檢等問(wèn)題�����,且效率低下��。

項(xiàng)目難點(diǎn):

· 缸體孔道分布復(fù)雜

· 孔道內(nèi)壁成像與鋼珠成像類似

· 圖像背景對(duì)鋼珠檢測(cè)有較大干擾

· 小孔����、深孔內(nèi)鋼珠成像不明顯

項(xiàng)目效果:

· 檢測(cè)單個(gè)產(chǎn)品耗時(shí)≤5s

· 100%檢出

· 鋼珠遮擋70%也能準(zhǔn)確識(shí)別

· 不停線檢測(cè)�����,不耽誤生產(chǎn)

技術(shù)優(yōu)勢(shì):

· 采用深度學(xué)習(xí)與傳統(tǒng)算法相結(jié)合�,缺陷檢出率高

· 經(jīng)過(guò)適當(dāng)訓(xùn)練的神經(jīng)網(wǎng)絡(luò)可以很好地識(shí)別出變量環(huán)境

· 可以通過(guò)訓(xùn)練��,快速適應(yīng)新產(chǎn)品的檢測(cè)

· 高運(yùn)行速度下的高精度檢測(cè)

≤5s

檢測(cè)單個(gè)產(chǎn)品耗時(shí)

其他行業(yè)

密封圈缺陷檢測(cè)

空調(diào)制冷管道的密封是制冷系統(tǒng)正常工作的基礎(chǔ)�,因此密封圈是空調(diào)制冷系統(tǒng)是否穩(wěn)定的重要零部件,其性能直接影響制冷效果�。密封圈缺陷檢測(cè)是空調(diào)生產(chǎn)線不可或缺的環(huán)節(jié),需要進(jìn)行長(zhǎng)期穩(wěn)定且精準(zhǔn)檢測(cè)�。

項(xiàng)目難點(diǎn):

· 產(chǎn)品外形復(fù)雜,成像背景也復(fù)雜

· 缺陷種類多��,同類缺陷形狀各異���、顏色深淺不一

· 起皮缺陷細(xì)小成像不明顯�����,存在檢測(cè)難度

項(xiàng)目效果:

· 外臺(tái)階+側(cè)壁全檢�,檢測(cè)速度≥10個(gè)/s

· 檢測(cè)精度0.2mm

· 檢出率≥99.8%

技術(shù)優(yōu)勢(shì):

· 采用深度學(xué)習(xí)算法�,對(duì)各類缺陷進(jìn)行細(xì)節(jié)信息學(xué)習(xí)

· 訓(xùn)練完成后即可從復(fù)雜背景中快速識(shí)別出缺陷�。

· 穩(wěn)定檢出成像不明顯的細(xì)小裂紋和起皮

其他行業(yè)

雪糕盒檢測(cè)

餐飲行業(yè)中��,塑膠勺��、塑料餐盒等塑料制品的衛(wèi)生檢測(cè)極其重要���。這些塑料制品異物內(nèi)容通常表現(xiàn)為黑點(diǎn)�、臟污����、毛發(fā)等,靠人工檢測(cè)不僅有漏檢���、誤檢等問(wèn)題,且工作效率低�����、人工成本高�。

項(xiàng)目難點(diǎn):

· 檢測(cè)速度要求極高

· 產(chǎn)線速度1.5m/s,每秒檢測(cè)50個(gè)產(chǎn)品

· 盒底有凹凸字符��,字符邊緣暗角部分成像干擾檢測(cè)

技術(shù)優(yōu)勢(shì):

· 高幀率面陣相機(jī)結(jié)合高效算法����,實(shí)現(xiàn)高效檢測(cè)

· 非接觸式檢測(cè)���,不會(huì)對(duì)產(chǎn)品造成二次污染

項(xiàng)目效果:

· 檢測(cè)精度:0.2mm

· 檢測(cè)速度≥50個(gè)/s

· 漏檢率≤0.01%

· 檢測(cè)到NG時(shí),實(shí)時(shí)報(bào)警并提示NG產(chǎn)品的位置���,同時(shí)將缺陷區(qū) 域顯示在屏幕上

· 24小時(shí)連續(xù)識(shí)別�����,降低人工成本

上一篇:

輕轍視覺(jué)引擎

工業(yè)AI視覺(jué)系統(tǒng)

輕轍標(biāo)注訓(xùn)練平臺(tái)

硬件選型工具

輕轍視覺(jué)引擎

工業(yè)AI視覺(jué)系統(tǒng)

輕轍標(biāo)注訓(xùn)練平臺(tái)

硬件選型工具

2D視覺(jué)解決方案 3D視覺(jué)解決方案

2D視覺(jué)解決方案 3D視覺(jué)解決方案

3c電子

新能源

木材加工

物流運(yùn)輸

家電制造

紡織行業(yè)

其他行業(yè)

3c電子

新能源

木材加工

物流運(yùn)輸

家電制造

紡織行業(yè)

其他行業(yè)

深眸科技 聯(lián)系我們 加入我們

深眸科技 聯(lián)系我們 加入我們

新聞資訊

新聞資訊

上一篇:

上一篇:

下一篇:

下一篇: